自动化系统

- 标准上下料装置

- 最新自动化线案例介绍

- 【钣金与制作】

2021年第4期版 - 【钣金与制作】

2020年第8期版 - 【钣金与制作】

2020年第4期版 - MWCS2019

钣金冲折自动化线 - 【钣金与制作】

2019年8月版

- 【钣金与制作】

- 生产线事例

最新自动化线案例介绍

折弯机的“第1次迭代”

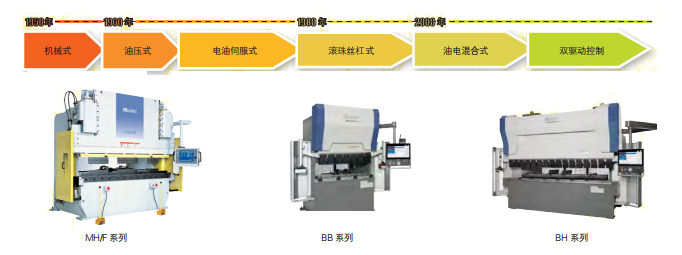

回顾折弯机的迭代历史,要先从驱动装置 (Actuator) 的迭代谈起,驱动装置先从机械式驱动进化为油压式驱动(MH/F 系列、3 点系列),再进化成滚珠丝杠直接驱动 (BB 系列 )、油电混合控制驱动及伺服液压双驱动控制 (BH 系列 )。接下来就是折弯尺寸测定用的后挡料定位装置,该装置从 40 多年前就开始采用数值控制(NC 装置),使折弯机的操作性有了划时代的进步。从折弯机的进化来看,这些可以称为“第 1 次迭代”(图 1),这次进化使折弯产品的加工精度有了质的飞跃。

在“第 1 次迭代”中折弯机本身已有了很大进步,但从钣金加工工艺的自动化角度来看,冲切工艺的自动化生产已迅速走向成熟阶段,而折弯工艺却依然以一人一机(One Man One Machine)为主流的生产方式,折弯自动化的发展进程比我们预测的要更缓慢一些,其原因就是折弯工艺中 V 形折弯(图 2)的优点成为了折弯自动化发展的瓶颈。

图1 以村田机械为代表的折弯进化

图2 V 形折弯示意图

折弯机的“第 2 次迭代”

在 15 年前,行业中就已有描述折弯机发展趋势的关键词——“支援”,其进化具体到各个方面,可分为折弯编程支援、补偿支援、操作人员的折弯支援以及事先准备支援。根据工作内容的不同,折弯机的运行效率也大相 径庭, 最 低 可 低 至 40%, 剩 下 的60% 为折弯加工以外(包括折弯编程、折弯补偿调整、事先准备等)的作业时间,为了缩短这些时间,支援作业也进化了很多。

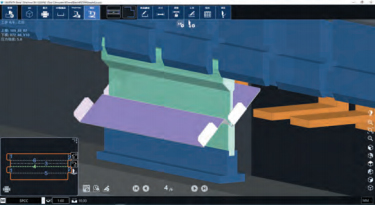

图3 Campath Bend 离线编程 3D 模拟图

图4 Videre 视教软件

折弯补偿支援

由于板材材质不均一,在折弯时很难按照计算的理论值进行精准的折弯加工,需要对折弯角度进行补偿。对折弯角度补偿作业提供支援的是角度感应器,使用角度感应器可减少加工材料对折弯角度的影响,从而提高折弯工件精度的稳定性,该装置现已作为折弯机的标准附属品被广泛使用。

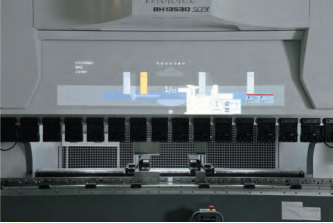

操作员工的折弯支援

虽然可以离线 3D 模拟,但操作员工在折弯机上安装模具时,每次仍然必须对模具的种类或安装位置进行确认,且只能在 NC 装置的小画面上确认折弯顺序。另外,图纸上未体现的折弯注意事项等内容,只有实际折弯的操作人员能够深刻理解并予以关注,这些信息很少与他人共享。为了解决此难题,村田机械全新开发了虚拟与现实相结合的 Videre 视教软件(图 4),此视教软件可以在滑块上适时显示必要的操作信息。

图5 自动模具更换装置(ATC)

事先准备支援

折弯机可以针对各种材质、板厚、形状的工件进行多品种小批量的生产加工,只要生成折弯程序和交换模具就可以简单生产,也就是说,加工各种不同的工件时要进行频繁的模具交换。执行此作业需要一定的技能和经验,且操作人员的体力负担很大。为了有效解决此问题,我们推荐大家使用模具自动交换装置,如图 5 所示。当然,根据折弯成品或作业流程的不同,模具的交换频率或所需模具的种类也不尽相同,但这是一种更加柔性化的支援。 最后需要提及的支援是安全装置,从某种意义上讲,安全性和生产性有时候是成反比的,但激光式的安全装置被认可之后,安全性和生产性可以完全成正比。上述支援可称为折弯机的“第 2 次进化”,这次进化既减轻了折弯机操作人员的负担,同时又提高了设备的运行效率。

折弯自动化与智能化

经历前两个阶段后,折弯工艺必将迎来“第 3 次迭代”:由于匠工不足衍生而来的折弯智能化和由于人手不足衍生而来的折弯自动化,这两种生产方式将会同时到来并共同发展。

折弯智能化应用的是感测技术,它通过在折弯之前、折弯过程中以及折弯之后的感测动作,获取工件折弯所需的信息,对其进行自动补偿和自动确认反馈。例如,挠度补偿装置为折弯机而生,对折弯角度补偿也是如此,但其实没有挠度补偿功能的设备才是最理想的设备。材质的不均一性决定了折弯制品的不均一,在折弯之前收集到这些不均一的信息是最为理想的。由于材料内部存在张力,在折弯过程中控制板材的翘曲变形是最为理想的。匠工会根据自己积累的经验和体感进行补偿操作,从而“智”造出优良产品,这正是“匠工的技能 = 匠技”,而可以替代这些匠技的也只有折弯智能化。

折弯自动化可解决人员不足的问题,它与折弯智能化相辅相成,在全球市场的需求均日益高涨,但坦白的讲,这还不能称作是真正意义上的“迭代”。至今,采用通用型 6 轴机器人的折弯系统还是比较流行的,村田机械也为国内外客户广泛提供了这类折弯系统。但从折弯自动化的角度来看,通用型 6 轴机器人折弯系统也只是其中一个案例而已。折弯机被广泛应用于厨房设备、办公家具、建筑钢构、汽车、电子器械等行业,对这些行业小批量多品种的生产模式来说,使用通用型 6 轴机器人折弯系统还是很有局限性的。

由于产生塑性变形的 V 形折弯可以采用标准模具,能够简单地将板材加工成立体形状(2D → 3D),这也是其被各行业广泛采用的重要原因之一。然而,从平板折弯成各种各样立体形状的过程,也使得机器人编程、操作以及折弯后制品的下料处理等变得更加复杂。V 形折弯虽然只需要交换模具就可以对各种不同材质、板厚、形状的工件进行加工,但在操作过程中都必须进行补偿。在折弯补偿时,角度补偿虽然有不少进步,但其他补偿及其确认在很大程度上依然依赖于人工操作,因此折弯自动化在依赖人工操作的地方有必要采用折弯智能化来进行补充,这些都是通用型 6 轴机器人折弯系统存在局限性的理由。

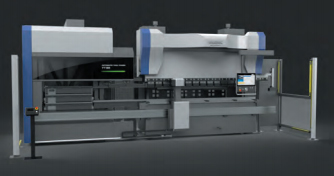

图6 折弯完全自动化

折弯自动化的发展方向

实现折弯自动化的方法有很多种,若采用 6 轴机器人折弯系统,重点考虑的应是机器人编程、下料码垛的柔性化及采用折弯智能化对其进行自动补偿与确认。目前,折弯自动化可对折弯之前和折弯过程中的情况进行检查确认,但对折弯之后完成品的自动检查却几乎没有,这对于夜间运行等需要使用折弯完全自动化(图 6)的场所,都是不可回避的问题,因此折弯自动 / 半自动化的运用仍需要一定的时间。

此冲·折自动软性化方案介绍在【钣金与制作】2020年第8期版也 同时登刊,详细请参考: